在现代制造业中,涂覆工艺作为一项关键环节,承担着为产品提供防护、优化外观及保障功能稳定性的重要职责。

然而,在涂覆过程中,伴随着多胶、少胶、飞溅、散点、气泡等缺陷的出现,可能对产品性能产生显著负面影响。

这次小编依次来带大家了解一下,这些缺陷具体出现的原因。

1.多胶缺陷

多胶指涂覆材料在局部区域过量堆积,超过规定的厚度或规定的覆盖范围,也就是涂覆的量过多,范围过大。

产生这个问题的原因可从几个方面来看:

设备参数异常是主要诱因之一,比如涂覆设备喷嘴流量过大、移动速度过慢,都会导致胶水过多

或者因定位误差导致在同一区域重复涂覆,也会造成局部堆积

基材表面不平整、夹具定位有偏差等,同样会促使多胶缺陷的产生

从表现来看,多胶会导致局部出现明显的凸起,与边缘形成 “胶瘤”,部分胶水还可能覆盖非涂覆区域,且胶层厚度远超标准规定。

多胶的危害不容小觑:胶层过厚可能影响电子元件的散热性能;胶水覆盖非涂覆区域可能导致连接器接触不良;还会在后续工序中引发粘连等隐患。

多胶缺陷

2.少胶缺陷

有多胶自然就有少胶,少胶是指涂覆材料局部不足,未达到规定厚度或覆盖范围的缺陷。

其产生的原因同样可从三个方面分析:

设备方面,喷嘴堵塞、流量参数设置过小、移动速度过快等,都会导致出胶量不足

材料方面,胶水黏度偏低、流动性过强,会使胶量在涂覆后因过度扩散而不足

基材表面有油污、氧化层等影响胶水附着的因素,也会造成局部少胶

少胶缺陷的表现多为局部裸露、胶层明显变薄,甚至会出现断续的 “断线” 和 “缩边” 现象。

少胶会使产品防护性能显著下降,机械强度不足,更会增加基材受环境侵蚀和涂层开裂的风险。

少胶缺陷

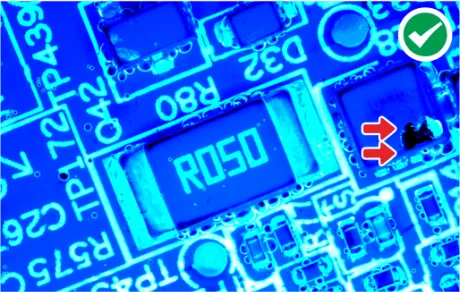

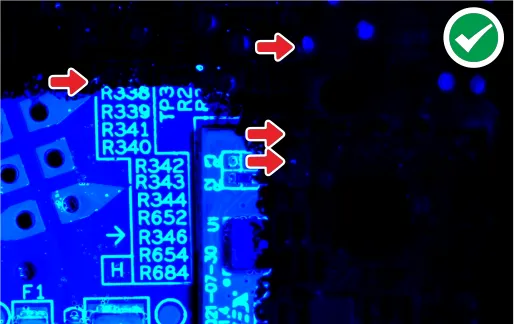

3.飞溅、散点缺陷

飞溅、散点缺陷是涂覆过程中,材料因不稳定因素飞溅到非涂覆区域,或在涂覆区域周边形成不规则离散颗粒。

常见原因包括:设备喷嘴压力过高、磨损,涂覆材料黏度偏低,以及环境通风过强等气流扰动。

如果飞溅到禁涂区域,特别是pin针和焊盘区域,会影响导通性。

飞溅/散点

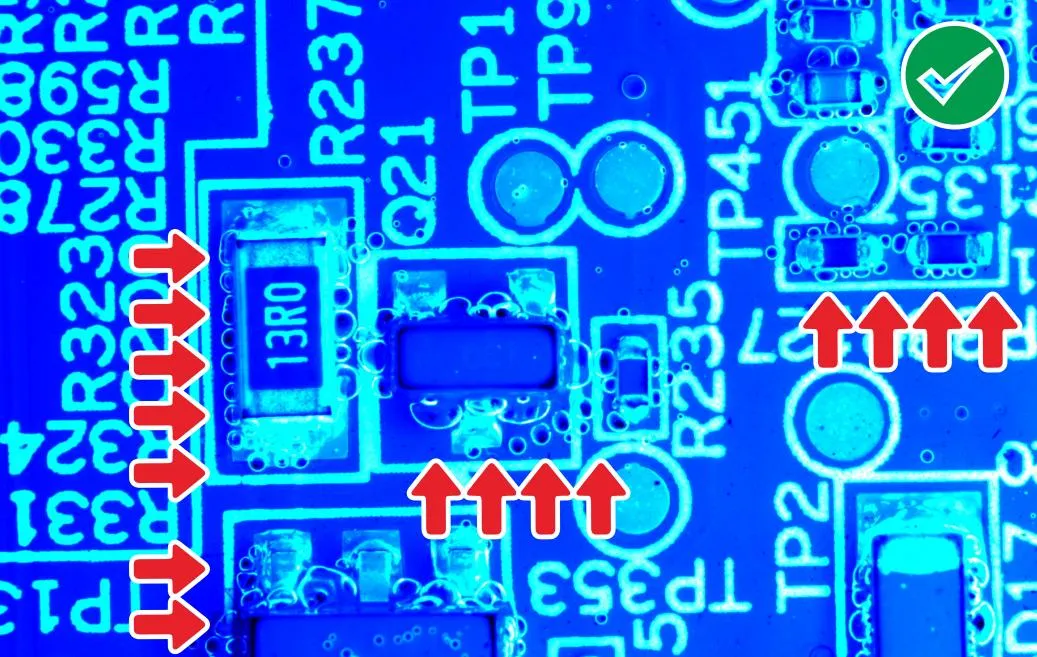

4.气泡缺陷

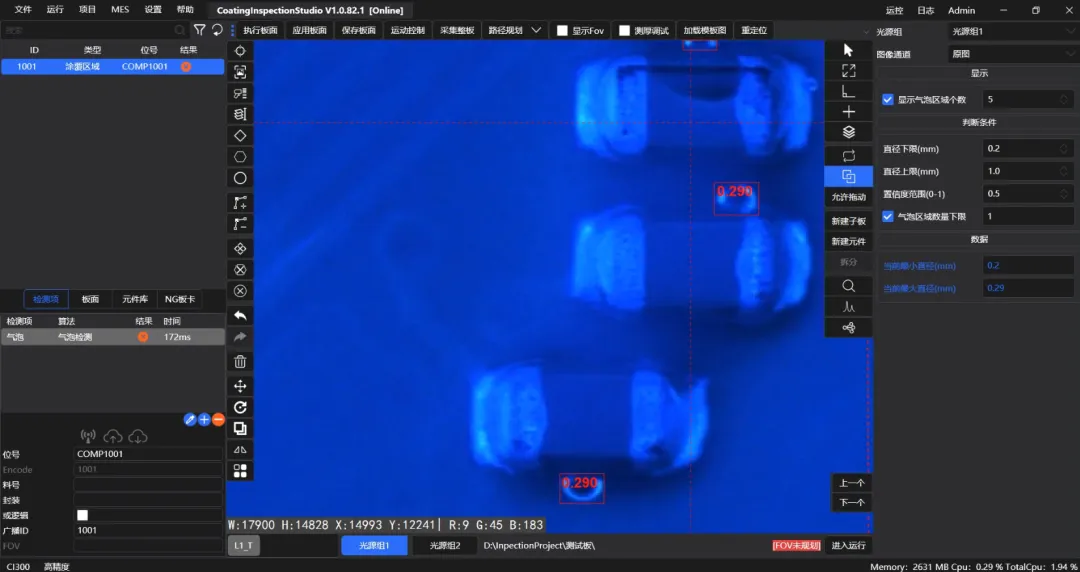

气泡缺陷是涂覆材料内部或表面因包裹空气、挥发物形成的空腔。

形成原因包括:涂料或胶粘剂中混入空气,比如生产时搅拌过度、存储时密封不严进入空气,或材料本身含有易挥发的成分,在涂覆后挥发形成气泡;如果喷涂速度过快,会容易裹挟空气形成气泡,胶水的粘度不合适,同样也会产生气泡缺陷;基材表面如果存在杂质,比如灰尘、油污、细小微粒等,也容易形成以杂质为核心的气泡。

未破裂的气泡在表面呈圆形或椭圆形凸起,破裂后形成凹陷的 “针孔”,内部气泡可通过透光检测观察到阴影。

气泡会破坏涂层致密性,成为水汽、腐蚀性介质渗入的通道,降低产品防护性能和机械强度。

气泡缺陷

涂覆工艺中的各类缺陷虽看似微小,但对产品性能和寿命影响重大。

百谷涂覆 AOI 检测系统,便是您应对涂覆缺陷的得力伙伴。它能够全面且高效地识别多胶、少胶、飞溅、散点、气泡等各类涂覆缺陷。无论是细微的散点,还是隐蔽的内部气泡,都逃不过它的 “火眼金睛”。

百谷涂覆 AOI 检测系统

百谷涂覆 AOI 检测系统不仅检测精准,还能大幅提升检测效率,减少人工成本,为您的生产线严把质量关,助力您的产品在激烈的市场竞争中脱颖而出。

选择百谷,选择可靠的涂覆质量保障。如需了解更多产品信息,欢迎随时联系我们!