“细节决定成败”,在精密制造领域,这句话是金科玉律。一条小小的胶路,可能关乎一部手机的防水性能,一块电池模组的安全,甚至一辆汽车的密封性。

然而,在自动化胶路检测中,有一个常见却又极其棘手的“隐形杀手”——R角。它像一个物理上的“拐角盲区”,让无数高清3D相机“有去无回”,导致潜在的少胶缺陷被放过,给产品质量埋下巨大的隐患。

今天,我们就来深入剖析这个行业难题,并揭示如何用一种颠覆性的思路,让相机“长眼”,主动绕开盲区。

1.什么是“罪魁祸首”R角?

R角(Radius Corner),简单来说,就是工业设计中的“圆角”。从手机中框到汽车车灯,几乎所有产品都有它的身影。

当然它的存在并非为了给检测添麻烦,而是出于实际需求:

美学设计:流畅的圆角比尖锐的直角更具美感。

应力分散:避免应力集中在尖角,提高产品结构强度。

安全考虑:减少锋利边缘,防止刮伤用户或作业人员。

然而,这个服务于设计的“优等生”,却成了3D视觉检测里的“头号难题”。

2.3D相机的工作原理:信号为何“有去无回”?

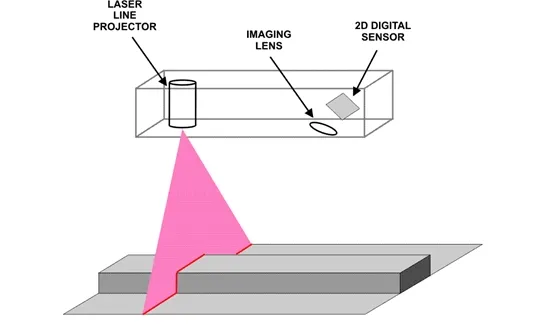

要理解R角为什么难检测,我们得先简单了解一下主流3D相机的工作原理——激光三角测量法 (Laser Triangulation)。

1. 投射 (Laser): 激光器向目标物体投射一条纤细的激光线。

2. 成像 (Camera): 在另一个固定角度的相机,负责拍摄这条激光线。

3. 计算 (Algorithm):通过计算激光线在相机画面中的位置和形变,就能精确反推出物体表面每一个点的高度信息,最终汇成一幅3D点云图。

激光三角测量法原理

3.痛点解析:R角如何“绑架”了反射信号?

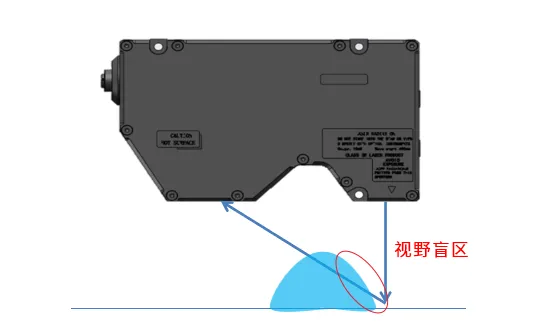

行业内更常见、更致命的问题是:激光照得到,但反射信号回不来!

想象一下,你拿着手电筒往一个弯曲的管道深处照,虽然光照亮了管道内壁,但你站在管道口,却因为角度问题,根本看不见被照亮的那个点。

R角检测也是同理:激光线成功照射到R角位置的胶路上。但是,由于R角是一个陡峭的曲面,激光的反射光线被工件自身的轮廓(“山脊”)给遮挡了。

R角遮挡

相机等了半天,什么信号都没收到,只能认为这个地方是“空”的。

最终结果就是:生成的3D点云数据在R角处出现一个“数据黑洞”。检测软件面对这片空白,漏检,就此发生。

4.行业的“妥协之举”:昂贵且复杂

面对这个难题,行业内探索出了几种“硬件堆砌”式的解决方案,但是只是在优化这个问题,本质上是在拆东墙补西墙。

方案一:双机拼接

原理:采用两个相机对头拼接架设,试图用一个相机的视野去弥补另一个相机的死角。

缺点:成本翻倍,结构笨重,双机标定和数据融合极其复杂,且对于某些复杂角度,依然存在共同的盲区。

方案二:多次多角度拍摄

原理:对同一个R角,从不同角度拍摄多次,再将多张残缺的图像合成为一张相对完整的图像。

缺点:严重牺牲效率!多次拍照、移动、合成,检测节拍大大延长,不适用于要求效率的产线。

方案三:集成式多镜头相机

原理:采用更高规格的相机,其内部集成了多个不同角度的镜头或反射镜系统。

缺点:价格极其昂贵,本质上是把多个相机集成到了一个壳子里。

这些方案的共同点是:都在问题发生后试图“补救”,本质上是在拆东墙补西墙。

5.破局者:我们的“法线跟随”胶路检测技术

与其堆砌硬件被动补救,不如用智慧的算法“主动规避”!我们的解决方案,从根源上改变了游戏规则。

我们的核心技术,可以概括为两个步骤

第一步:软件先行,智能路径规划

检测开始前,我们会基于要检测的胶路,编程好相机的运动路径。这就像为相机规划出了一条完美的“巡检路线图”。

第二步:精准控制,法线方向拍摄

这是我们技术的“杀手锏”。在运动机构的带动下,我们的3D相机不再是傻傻地直线移动,而是沿着预先规划好的胶路路径,时刻调整自身姿态,确保相机的拍摄方向始终与胶路所在位置的表面“法线”方向保持一致。

如此一来,遮挡的物理条件被彻底打破了!因为相机总是从最佳角度进行拍摄,反射光线可以毫无阻碍地返回相机,我们能获取到R角区域100%完整、高质量的3D数据。

我们的优势,是降维打击:

从根源解决问题:不是减少遮挡,而是彻底避开遮挡。告别数据黑洞,实现真正的“零漏检”。

极致的数据质量:获取的是R角最真实、最完整的原始数据,为最精准的缺陷判断提供了基础。

卓越的性价比:仅需单台标准3D相机配合运动机构即可实现,远比多相机或特种相机方案成本更低。

高效率与高柔性: 运动轨迹平滑连续,检测过程一气呵成,不牺牲速度。算法可适应任何复杂的空间曲线胶路。

在工业4.0的浪潮下,真正的智能制造,不是用更复杂的硬件解决问题,而是用更智慧的算法改变规则。

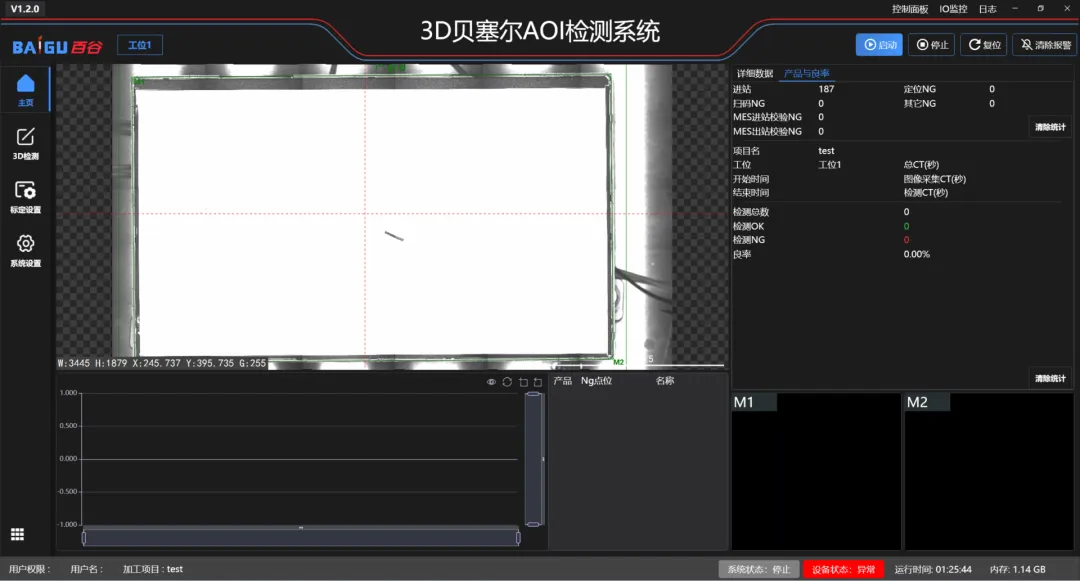

3D贝塞尔曲线胶路检测系统

不要再让R角遮挡成为您品质监控的“阿喀琉斯之踵”。我们的3D贝塞尔曲线胶路检测系统,让您彻底解决这个烦恼。